「もっと軽量で、かつ強度の高い部品を設計したい」

「従来のアイデアにとらわれない、新しい形状を生み出したい」

日々、設計や開発の現場でこのような課題に直面している技術者やプロダクトマネージャーの方は多いのではないでしょうか。これまでの設計プロセスでは、人間の経験や勘に頼る部分が大きく、工数もかかる上に、アイデアの幅にも限界がありました。

そこで今、世界中の製造業で注目を集めているのが「ジェネレーティブデザイン」です。この技術を活用することで、AIが数千もの設計案を自動で生成し、設計業務を劇的に効率化できるだけでなく、人間には思いつかないような革新的なデザインを手に入れることが可能になります。

この記事では、ジェネレーティブデザインの基礎知識から、「生成AI」との関連性、トポロジー最適化との明確な違い、そしてトヨタやNASAなどの具体的な導入事例までをわかりやすく解説します。読み終える頃には、自社の開発にどのようにこの技術を取り入れるべきか、具体的なイメージを持っていただけるはずです。

目次

ジェネレーティブデザインとは? 仕組みと基本概念

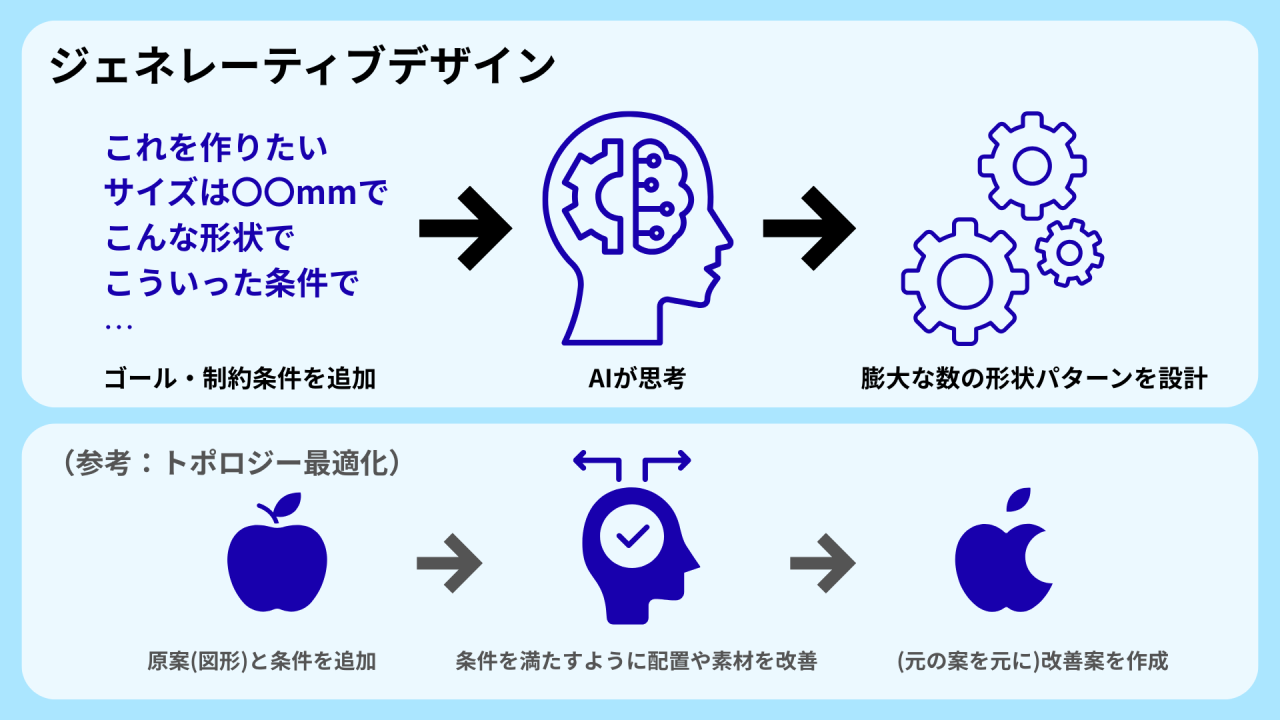

ジェネレーティブデザイン(Generative Design)とは、設計者が入力した「条件」に基づいて、コンピュータ(AI)が膨大な数の設計案を自動的に生成する、新しい設計手法のことです。

AIが最適な形状を「探索」する

従来の設計(CAD)が、設計者の頭の中にある形状をコンピュータ上に「清書」する作業だったのに対し、ジェネレーティブデザインは、設計者が「ゴール(目標)」と「制約条件」を提示することから始まります。

例えば、「重量を〇〇kg以下にする」「耐荷重は〇〇kg以上」「材料はアルミニウム」「製造方法は3Dプリント」といった条件を入力します。すると、AIがクラウドコンピューティングのパワーを使い、進化論のように何千通りものシミュレーションを並列で行います。設計者はその中から、最もバランスの良い最適な案(トレードオフを考慮した解)を選ぶだけです。

【比較表】トポロジー最適化との決定的違い

よく混同される技術に「トポロジー最適化」がありますが、両者には明確な違いがあります。

| 特徴 | トポロジー最適化 | ジェネレーティブデザイン |

| スタート地点 | 既存の形状あり (基本設計から不要な部分を削る) | 形状なし(ゼロベース) (条件のみから形状を生成) |

| 目的 | 特定の形状の「改善・軽量化」 | 未知の「最適解の発見・多案比較」 |

| 生成される案 | 基本的に1つ(最適解のみ) | 数百〜数千の選択肢 |

| 形状の特徴 | 元の形状の面影が残る | 有機的で生物のような形状になりやすい |

ジェネレーティブデザインは、人間が想像もしなかったような有機的な形状(骨や網のような形)をゼロから生み出せる点が最大の特徴です。

ジェネレーティブデザインと生成AIの関係

近年話題の「生成AI(Generative AI)」とジェネレーティブデザインは、言葉は似ていますが、指している範囲や役割が異なります。

- 生成AI(Generative AI):

ChatGPTやMidjourneyのように、学習データをもとに新しい「テキスト、画像、音声」などを生成するAI全般を指します。製造業では、マニュアル作成や議事録要約、アイデア出しの壁打ちなどに使われます。 - ジェネレーティブデザイン:

物理法則(強度計算や流体解析など)に基づき、工学的に成立する3Dモデルを生成する「具体的なエンジニアリング手法」です。

現在は、ジェネレーティブデザインを生成AIが補助するサービス設計が進んでいます。例えば、PTC社の「Creo」やAutodesk社の「Fusion 360」、Siemens社の「NX」といったツールでは、AIが過去の設計データを学習し、より人間に近い、あるいは人間を超越した設計提案を行う「AI設計アシスタント」としての機能が強化されています。

生成AIのCAD活用ツールを詳しく紹介した記事もございますので、ご興味をお持ちの方はこちらもご一読ください。

なぜ今、注目されているのか? 製造業でのメリットと事例

ジェネレーティブデザインが単なる「設計支援ツール」の枠を超え、製造業の経営課題を解決する手段として注目されているのには、大きく4つの理由があります。

1. 劇的な「軽量化」と「材料コスト」の削減

最も分かりやすいメリットは、極限まで無駄を削ぎ落とした軽量化です。 必要な強度や耐久性をAIが計算し尽くして形状を決めるため、人間が安全マージンをとって厚く設計していた部分を、科学的根拠に基づいて薄く、軽くできます。これは、自動車や航空機などの燃費向上に直結するだけでなく、原材料費(マテリアルコスト)の直接的な削減にも繋がります 。

2. 部品統合による「製造・管理コスト」の圧縮

複数の部品をボルトや溶接で組み合わせていたユニットを、ジェネレーティブデザインなら「ひとつの複雑な部品」として一体的に設計・製造できます。 これにより、組み立て工数が減るだけでなく、部品点数が減ることで在庫管理や発注業務といった間接コストまで大幅に圧縮することが可能です。これは製造業全体のサプライチェーン効率化に貢献します 。

3. 開発リードタイムの短縮と「手戻り」の防止

従来、設計案を一つ作るのには数日〜数週間かかり、解析(CAE)でNGが出れば最初からやり直し……という「手戻り」が頻発していました。 ジェネレーティブデザインでは、設計の初期段階で「製造要件(3Dプリンタか、切削か)」や「強度要件」をインプットし、AIがそれをクリアした案だけを数千通り提示します。つまり、「作れないもの」「壊れるもの」が最初から除外されるため、開発期間を劇的に短縮できるのです 。

4. 技術者の「バイアス」打破とイノベーション

熟練の設計者ほど、「この部品はこういう形であるべきだ」という経験則(バイアス)に縛られがちです。 AIにはそのような先入観がありません。物理法則だけに従って解を導き出すため、人間では思いつかないような独創的な形状や、性能を飛躍的に高めるアイデアを発見できます。これは、製品の付加価値を高め、競合他社との差別化を図るための強力な武器になります 。

導入事例:世界と日本の先端事例

実際に上記のような成果を出している企業の取り組みを見てみましょう。

- トヨタ自動車(シートフレーム・ECU):

自動車のシートフレームの設計に導入し、軽量化と薄型化を実現して車内空間を拡大しました。また、電子制御ユニット(ECU)の設計では、放熱性能と軽量化を両立する形状をAIで探索し、最適化を図っています。

(参考元:Toyota’s generative design seat frame uses next-level AI、軽量化のその先へ: デンソーによる先進的 ECU のデザイン)

- NASA(惑星探査機・望遠鏡):

木星の衛星へ送る着陸船の設計において、ジェネレーティブデザインを活用。従来の手法よりも30%の軽量化に成功しました。また、宇宙望遠鏡の部品では、10個以上のパーツを「1つ」に統合し、組み立ての手間とリスクを大幅に減らしています。

(参考元:NASA’s evolved structures use generative design to fuel new space missions、GAMMA: Space Exploration Lander)

- ゼネラルモーターズ(GM):

シートベルトを固定するブラケットを再設計し、8つの部品を1つに統合。強度は20%向上し、重量は40%軽量化しました。

(参考元:General Motors | Generative Design in Car Manufacturing)

導入へのステップと「失敗しない」ためのポイント

「素晴らしい技術だが、導入ハードルが高いのでは?」と感じる方もいるかもしれません。安心してください。一つひとつステップを辿れば低リスクで着実な導入を目指すことが可能です。

導入のステップ

- 目的の明確化: どの部品を、何のために(軽量化?コストダウン?納期短縮?)改善したいかを定めます。

- ツールの選定: 自社のCAD環境や製造要件(3Dプリンタか切削か)に合わせて、Autodesk Fusion 360, PTC Creo, Siemens NXなどを検討します。

- PoC(概念実証): 小さなプロジェクトで試験的に運用し、効果を検証します。

ツール選定について詳しく書いた記事もございますので詳しくはこちらをご覧ください。

よくある課題:AI設計と製造現場のギャップ

多くの企業が直面するのが、「AIが出した形状を実際の製造(加工)に落とし込めない」という課題です。ジェネレーティブデザインは、3Dプリンター(アディティブ・マニュファクチャリング)を前提とした複雑な形状を出すことが多いため、自社の既存設備(切削や鋳造)で製造可能な形状に制約条件を設定するノウハウが必要です。

AI導入の「壁」を乗り越えるために

ジェネレーティブデザインを含め、AI技術を自社の設計プロセスに組み込むには、単なるソフトの購入だけでなく、「自社に合わせたカスタマイズ」や「運用サポート」が不可欠です。

弊社、株式会社EQUES(エクエス)は、東京大学松尾研究所発のスタートアップ企業として、AI技術を用いた「伴走型技術開発」を行っています。

(2026年1月現在)AIによる3D CAD生成ソフトを研究開発中の弊社は、多くの製造業の方々からご依頼をいただいた経験があり、製造業の発展に貢献すべく日々研究開発に勤しんでおります。

AI×3D CADについて詳しくはこちら↓

大規模開発の前に「ココロミ」で検証を

AI導入で失敗しないためには、いきなり大規模なシステムを入れるのではなく、まずはPoC(概念実証)を行うことが重要です。

弊社の生成AIPoCパッケージ「ココロミ」は、月々250万円からのスタンダードプランで、貴社の課題に合わせたAI活用の検証をスピーディに行います。設計データの分析や、AIによる業務効率化の可能性を、リスクを抑えて確認いただけます。

「AI×DX寺子屋」で専門家に相談

「まずは何から始めればいいかわからない」「ジェネレーティブデザインの理論的な部分を知りたい」という場合は、「AI×DX寺子屋」をご活用ください。東大出身のAI専門家集団が、チャットで技術的なお困りごとを解決します。

月額20万円でチャット相談し放題のプランもあり、社内の技術顧問のような感覚で、大学レベルの専門知識を現場に取り入れることができます。

製薬分野や製造業におけるAI活用、SaaS開発の実績も豊富なEQUESが、貴社のジェネレーティブデザイン導入やAI活用を全力でサポートいたします。

まとめ

ジェネレーティブデザインは、製造業の常識を覆す可能性を秘めた技術です。

- ジェネレーティブデザインとは: ゴールと条件を入れれば、AIが数千の最適解を生成してくれる技術。

- メリット: 大幅な軽量化、部品統合によるコスト削減、NASAやトヨタも採用する革新性。

- 成功の鍵: トポロジー最適化との違いを理解し、適切なPoC(検証)を経て現場に導入すること。

「設計プロセスを革新したい」「AIを活用して競合他社に差をつけたい」とお考えの方は、ぜひ一度EQUESへご相談ください。AIのプロフェッショナルが、貴社の技術開発を伴走支援いたします。